Für hochbelastete Bauteil, wie in der Agrotechnik, sind Verschleißschutzschichten auf Basis von Metall-Matrix-Verbundwerkstoffen (MMC) die Lösung der Zukunft. Die NMB hat hierfür ein MMC-Pulver mit extremer Härte für die additive Verarbeitung bereitgestellt.

Im Rahmen eines öffentlich geförderten Kooperationsprojekts im Themenfeld Verschleißschutz für hochbelastete Bodenbearbeitungswerkzeuge beschäftigte sich die Neue Materialien Bayreuth GmbH (NMB) damit, ein Pulver für eine extrem robuste Verschleißschutzschicht auf Basis von Metallmatrix-Verbundwerkstoffen (MMC) für die additive Fertigung zu entwickeln. Eine weitere Aufgabe bestand darin, ein Herstellungsverfahren für dieses MMC-Pulver zu schaffen.

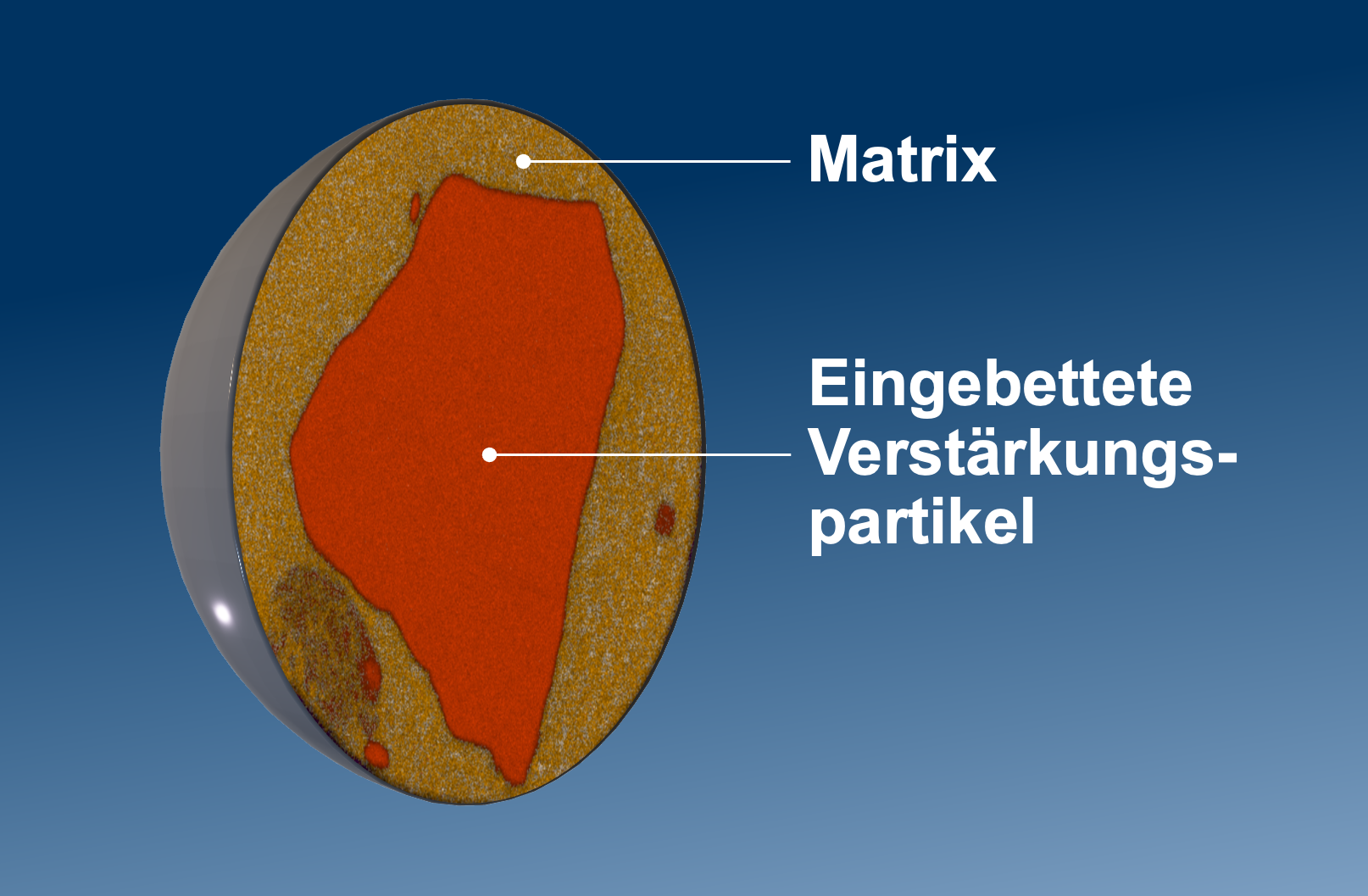

Um eine für den Anwendungsfall Agartechnik erforderliche möglichst hohe Härte der Schutzschicht zu erreichen, bestand die Herausforderung darin, eine homogene Verteilung der in eine metallische Matrix eingebetteten Hartstoffpartikel im Kern des Pulverkorns sicherzustellen. Weiterhin musste ein kontrolliertes Aufschmelzen des Pulverkorns bei der additiven Verarbeitung gewährleistet sein.

Die Ergebnisse dieser dreijährigen Entwicklungsarbeit liegen jetzt vor: Das entwickelte MMC-Pulver besteht aus einer nickel- und eisenbasierten Matrix mit keramischen Hartstoffpartikeln, darunter Wolframkarbid (WC-Co) und Wolframschmelzkarbid (WSC). Es ermöglicht die Erzeugung einer hochleistungsfähigen Verschleißschutzschicht mit maßgeschneiderten Eigenschaften für den Anwendungsfall.

Dabei gelang es erstmals, beide metallurgischen Entwicklungsziele zu erreichen. Diese Innovation stellt einen bedeutenden Fortschritt in der Pulvermetallurgie dar und eröffnet der additiven Fertigung neue Anwendungsfelder im Bereich Verschleißschutz mit höchsten Anforderungen.

Durch Verdüsung mittels Lichtbogeninertgasverfahren konnte das MMC-Pulver in hervorragender Qualität hergestellt werden. Die erreichte extreme Härte ermöglicht eine erhebliche Erhöhung der Verschleißfestigkeit und eine entsprechen verbesserte Standfestigkeit des Bodenbearbeitungswerkzeugs.

Eine solche innovative Verschleißschutzschicht findet Einsatz in der Agar- und Verkehrstechnik, wo Bauteile extremen mechanischen Belastungen und Abrieb ausgesetzt sind. Auch für Schneidwerkzeuge bietet das entwickelte Material aufgrund seiner hohen Verschleiß- und Temperaturbeständigkeit vielversprechende Möglichkeiten.

Mit dem erfolgreichen Abschluss des Projekts bekräftigt die NMB ihre Position als Vorreiterin bei der Entwicklung innovativer Materiallösungen für Hochleistungsanwendungen.

Die Arbeiten der NMB wurden im Rahmen des vom Bundesministerium für Wirtschaft und Klimaschutz im Zentralen Innovationsprogramm Mittelstand (ZIM) geförderten Projekts „ThermoLaser – Entwicklung einer neuartigen, MMC-basierten Verschleißschutzschicht (Härte 70 HRC) sowie eines Beschichtungsverfahrens, um eine 2-3-fache Lebensdauer bei neuartige geformten Bodenbearbeitungswerkzeugen zu erzielen“ (KK5027507KX1) durchgeführt. Weitere Projektpartner waren Jäckel GmbH & Co. KG und K.U.L.T. Kress Umweltschonende Landtechnik GmbH.

Ansprechpartner

Neue Materialien Bayreuth GmbH

Frau Dr.-Ing. Haneen Daoud | E-Mail haneen.daoud@nmbgmbh.de