Die hohen Materialkosten stellen derzeit eine wesentliche Barriere für den breiten Einsatz von Faserverbundkunststoffen in der Großserie dar. Im Forschungsprojekt 2DMultiMat wurde daher untersucht, wie sich teure aber hoch belastbare Kohlenstofffasern und preiswertere Glasfasern zu kosteneffizienten Serienformteilen mit maßgeschneiderten Eigenschaften kombinieren lassen.

Die strengen Vorgaben für die CO2-Emission von Kraftfahrzeugen eröffnen Leichtbauwerkstoffen und somit vor allem faserverstärkten Verbundwerkstoffen ein großes Anwendungspotenzial in der Automobilindustrie. Diese Werkstoffe zeichnen sich durch hervorragende Festigkeit und Steifigkeit bei geringem Gewicht aus. Faserverbunde mit thermoplastischer Matrix lassen sich zudem relativ problemlos recyceln. Die hohen Materialkosten dieser Werkstoffe hemmen jedoch bislang den Einsatz in der Großserie.

Hierfür einen Lösungsansatz bereitzustellen, war das Ziel des Forschungsprojektes 2DMultiMat, das im Förderprogramm „Neue Werkstoffe in Bayern“ durch den Freistaat Bayern gefördert und mit einem Abschlusskolloquium erfolgreich beendet wurde.

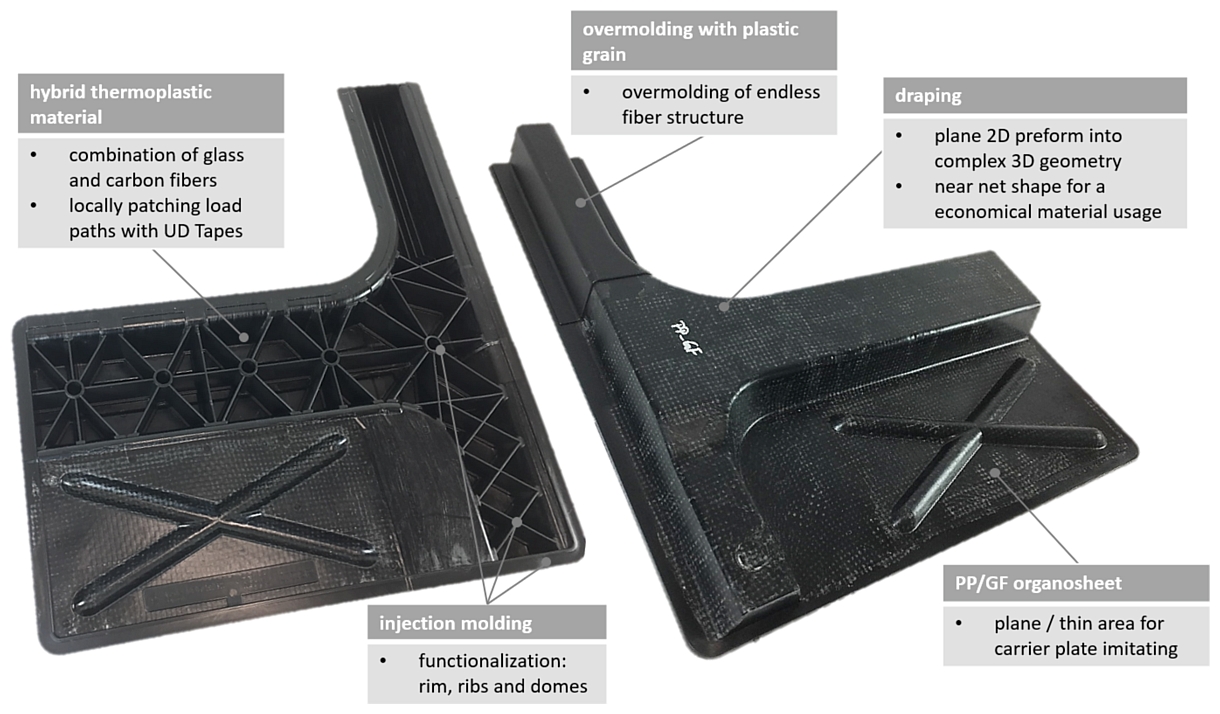

Untersucht wurde, wie durch eine optimale Kombination aus hochpreisigen Kohlenstofffasern und vergleichsweise günstigen Glasfasern die Kosten für faserverstärkte Strukturbauteile spürbar gesenkt werden können. Die betrachteten Ansätze folgten dem Prinzip, die Kohlenstofffasern nur an genau den Stellen des späteren Bauteils einzulegen, wo dies mechanisch zwingend notwendig ist. Als Halbzeuge wurden dabei unidirektional faserverstärkte Tapes (UD-Tapes) mit thermoplastischer Matrix eingesetzt, bei denen der anfallende Verschnitt minimal gehalten werden kann. Das spart Kosten und vor allem auch fossile Ressourcen.

Die Ergebnisse von 2DMultiMat sind vielversprechend: Als ein Ansatz für die kostengünstige Realisierung von Strukturbauteilen aus Faserverbundkunststoffen ist die lastpfadgerechte Ablage unidirektionaler Tapes übereinander oder auch als lokale Verstärkung auf großflächigen Organoblech-Zuschnitten entwickelt worden. Diese maßgeschneiderten Strukturen, die sogenannten „Tailored Blanks“, bieten ein vielversprechendes Leichtbaupotenzial für die automobile Großserie. Dabei wird in einem industrialisierten, endkonturnahen Legeverfahren der produktionsbedingte Halbzeugverschnitt im Vergleich zum bekannten Organoblech erheblich reduziert.

Ein weiterer Ansatz lag darin, die hochwertigen Kohlenstofffasern nur als Deckschichten und die preiswerten Glasfasern als Kernschicht zu verwenden. Mit diesem Sandwich-Aufbau können wirtschaftlich leichte und dennoch biegesteife Strukturen realisiert werden.

Auf Basis von Grundlagenuntersuchungen für verschiedene Hybridlaminate konnte ein generisches Demonstratorbauteil entwickelt und umgesetzt werden. Der Demonstrator in anwendungsnahem Maßstab wurde unter Nutzung der Anlagentechnik der Neue Materialien Bayreuth GmbH, die als Forschungseinrichtung neben den Industrieunternehmen REHAU AG + Co und Brose Fahrzeugteile GmbH & Co. KG im Projektkonsortium mitwirkte, umgesetzt. Die eingesetzte Prozesskette umfasst Anlagen zum automatisierten Hochgeschwindigkeits-Tapelegen und Vorkonsolidieren sowie zur anschließenden Formgebung und Funktionalisierung in einer vollautomatisierten Fertigungszelle mit Spritzpresse und Umluftofen – also eine Prozesstechnik, wie sie auch für die Großserienfertigung denkbar ist.

Nach Durchführung spezifischer Prüfungen und Analysen an diesem Demonstrator können die Erkenntnisse zukünftig in die Serienentwicklung für Compositebauteile übertragen werden.

Die Abschlussveranstaltung zum Projekt 2D-MultiMat fand Ende März in Bayreuth statt. Dabei wurden dem Projektkonsortium und dem Vertreter des Projektträgers Jülich die Ergebnisse vorgestellt und im Technikum live gezeigt, welche Prozessschritte zur Herstellung des entwickelten 2DMulitMat-Demonstratorbauteils erforderlich sind.

Die Herstellung des entwickelten Demonstrators inklusive der erforderlichen Prozesstechnik kann unter folgendem Link aufgerufen werden:

Das Projekt “Effizienter Multimaterialmix für den mechanisch optimalen, wirtschaftlichen und ressourcenschonenden, großserientauglichen Leichtbau auf Basis thermoplastischer Verbundwerkstoffe“ 2DMultiMat wurde im Zeitraum 08/15 bis 12/2018 unter dem Förderkennzeichen NW-1505-0002 im Förderprogramm „Neue Werkstoffe“ des Freistaats Bayern durchgeführt. Die Projektpartner danken dem Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie für die Förderung.

Ansprechpartner

Neue Materialien Bayreuth GmbH

M.Sc. Franz Habla | E-Mail franz.habla@nmbgmbh.de