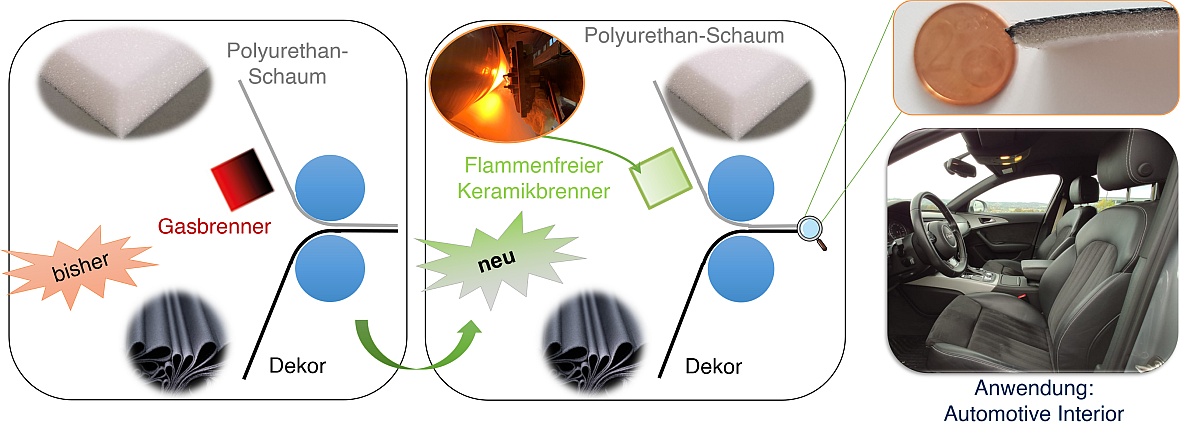

Durch den Prozess der Flammkaschierung werden nahezu untrennbare textile Laminate hergestellt. Bei der Behandlung des Polyurethanschaums mit einer Gasflamme und der Gasverbrennung entstehen jedoch unerwünschte Abluftbestandteile. Ziel des Vorhabens PU Kasch war es, eine umweltfreundliche, emissionsarme und wirtschaftliche Verfahrensvariante zur kontinuierlichen Herstellung textiler Laminate zu entwickeln.

Bei der Flammkaschierung werden Textilien mit einem Polyurethanschaum verbunden, indem die Oberfläche der Schaumstoffschicht beflammt und unmittelbar anschließend mit der textilen Schicht in einem definierten Kalanderspalt zusammengeführt wird. Die auf diese Weise hergestellten textilen Laminate kommen vor allem bei Sitzanwendungen und Dachhimmeln im PKW- und Nutzfahrzeugbereich zum Einsatz.

Im Rahmen des Projekts PU Kasch entwickelte das Konsortium – bestehend aus der Hofer Textilveredelungs GmbH und den Forschungseinrichtungen Neue Materialien Bayreuth GmbH sowie der Hochschule Hof – eine wirtschaftliche und emissionsarme Verfahrensvariante zur kontinuierlichen Herstellung textiler Laminate.

Durch Substitution ineffizienter Liniengasbrenner, wie sie bei der konventionellen Flammkaschierung eingesetzt werden, konnten Verbunde mit einer ausreichenden Haftung bei deutlich reduzierten Emissionen und geringerem Gasverbrauch hergestellt werden. Der Gasbedarf wurde im Vergleich zum konventionellen Brenner um ca. 40 % reduziert, während die Emissionen der gesamten, flüchtigen organischen Verbindungen (VOC) aufgrund der vollständigen Verbrennung sogar auf etwa ein Viertel des konventionellen Liniengasbrenners verringert wurden. Dabei ist hervorzuheben, dass die Versuche durch ein Upscaling bereits im industrierelevanten Maßstab durchgeführt wurden.

Durch den Einsatz einer Vorbehandlung der Textilien zur Verbesserung der Haftung wurde die geforderte Haftfestigkeit bei konstanter Produktionsgeschwindigkeit übererfüllt. Folglich konnte die Produktionsgeschwindigkeit gesteigert werden, während weiterhin die geforderte Haftung erreicht wird. Höhere Produktionsgeschwindigkeiten verringern wiederum den Schaumabbrand. Dies mindert die Emissionen und den benötigen Schaumeinsatz und erhöht die Wirtschaftlichkeit des Prozesses.

Die entwickelte, emissionsarme Verfahrensvariante trägt dazu bei, zukünftig effizientere und umweltfreundlichere Prozessketten während der Herstellung von Automobilen und Nutzfahrzeugen zu etablieren. Dies ist nicht nur in Bezug auf Betriebskosten ein großer Vorteil. Durch den ökologischeren Prozess wird die Umwelt nachhaltig entlastet und es werden neue Vermarktungspotenziale erschlossen.

Das Projekt “PU Kasch – Alternative Technologien zur Kaschierung von Polyurethanschäumen“ wurde unter dem Förderkennzeichen NW-1710-0001 im Förderprogramm „Neue Werkstoffe“ des Freistaats Bayern durchgeführt. Die Projektpartner danken dem Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie für die Förderung.

Neue Materialien Bayreuth GmbH

M. Eng. Alexander Gebhardt | Tel 0921 507 36 208

E-Mail: alexander.gebhardt@nmbgmbh.de