Schmuck und Zahnersatz aus Metallpulver: Wolfsbacher Techniker wollen Pioniere der neuen Technologie werden

Laserschweißen: Bauteile für die Luft- und Raumfahrt, aber auch Schmuckund Zahnprothesen werden beim Laserschweißen erzeugt. Ganz vorne dabei sind bei dieser neuen Technologie die Bayreuther Vasily Ploshikhin und Ruslan Logvinov.

Es blitzt, ein funkensprühender Lichtpunkt wandert im Kreis, es blitzt erneut. Ganz kurz ist ein Ring in dem grauen Pulver zu erkennen. Dann bewegt sich der Lichtpunkt nach rechts und alles geht von vorne los. Ruslan Logvinov beobachtet das Spektakel hinter der Glasscheibe eines 3-D-Druckers. Ein Laserstrahl wandert dort über ein Bett aus Metallpulver, verschweißt die feinen Partikel. Dann wird eine weitere Pulverschicht ausgebreitet, der Laser beginnt seinen Tanz von neuem. Schicht um Schicht wächst aus dem Pulverbett eine dreidimensionale Struktur.

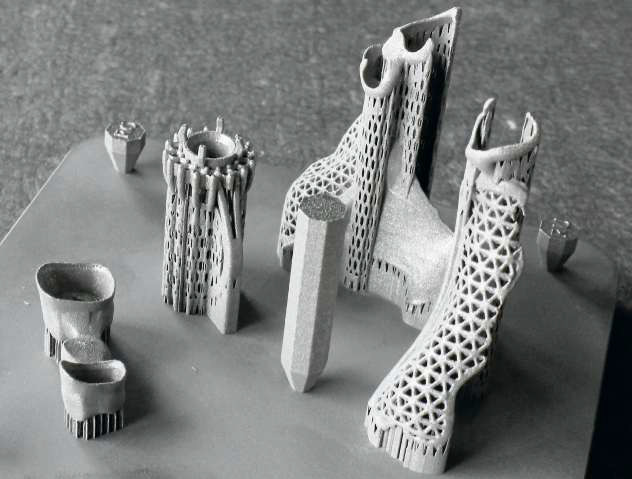

Der Laser kommt immer öfter dort zum Einsatz, wo bislang gefräst oder gegossen wurde. Mikrometer um Mikrometer wird beim Laserschweißen ein Gegenstand erzeugt – Bauteile für die Luft- und Raumfahrt, aber auch Schmuck und Zahnprothesen. Statt Laserschweißen sagen manche Anwender auch 3-D-Druck zu dem Verfahren. Professor Vasily Ploshikhin von der Neue Materialien Bayreuth GmbH in Wolfsbach mag diesen Ausdruck nicht so gerne: „3-D-Druck ist eine Drucktechnologie, beim Mikroschweißen sprechen wir von einer sehr komplexen Lasertechnologie.“ Tatsächlich werden beim 3-D-Druck häufig Kunststoffe eingesetzt, die ähnlich wie beim Tintenstrahldrucker durch eine Düse gepresst werden und Schicht für Schicht den gewünschten Gegenstand erzeugen. Bei der Laseranwendung werden hingegen winzige Metallpartikelchen verschweißt. Der Fantasie sind dabei wenig Grenzen gesetzt: Beide Verfahren ermöglichen die Herstellung von Bauteilen für die verschiedensten Anwendungen bis hin zu Spielzeug, Architekturmodellen und Prothesen. Besonders wirtschaftlich sind die Verfahren für die Herstellung von Prototypen oder für Kleinserien. Vor allem industrielle Anwendungen mit hohen Temperaturen und großen mechanischen Beanspruchungen profitieren von den lasergeschweißten Stücken.

Ploshikhin sagt: „Wichtigste Treiber sind derzeit die Medizin und der Schmucksektor.“ Der Vorteil des Verfahrens: Man genieße weitgehend Designfreiheit, weil beim herkömmlichen Fräsen und Gießen von Werkstücken bestimmte Arbeitsabläufe einzuhalten sind, die am Computer viel flexibler gehandhabt werden können. Geometrische Einschränkungen bremsen den Gestaltungsdrang bei traditionellen Verfahren ebenfalls. Der Faktor Zeit spiele bei manchen Stücken eine entscheidende Rolle: „Wenn wir es schaffen, den Motorblock für einen Pkw nach unserem Verfahren zu drucken, brauchen wir nur noch eine Woche dafür.“ Bis dieser Traum verwirklicht wird, müssen noch allerlei Versuche gemacht werden. Welche Herausforderungen auf sein Team warten, beschreibt er mit folgendem Bild: „Wir arbeiten mit Schweißnähten von 100 Mikrometern. Stellen Sie sich einen Würfel von einem Zentimeter Kantenlänge vor. Wie lang ist eine Schweißnaht, die diesen Würfel ausfüllt?“ Die Wolfsbacher Ingenieure geben die Antwort gleich selbst: „Drei Kilometer.“

Bei anderen Dingen spielen die Wolfsbacher Tüftler ihr Know-how bereits aus: In der Zahnmedizin etwa ist das Verfahren bereits anerkannt. Für Brücken etwa nennt Ploshikhin handfeste Vorteile: „Man braucht kein Werkzeug, der Arzt macht einen Abdruck vom Kiefer des Patienten, schickt die Datei an einen Dienstleister und der erzeugt ein individuell angepasstes Teil. Binnen 24 Stunden ist das fertig.“ Schnell, unkompliziert, individuell. Additive manufacturing nennen Experten das Verfahren. Bis zu 1000 Teile pro Tag können damit erzeugt werden, sagt der Professor. Die Anlagen in Wolfsbach arbeiten rund um die Uhr.

Nicht nur in der Zahnmedizin spielt die Technik ihre Vorteile aus. Für den Flugzeughersteller Airbus etwa laufen gerade Testreihen für ein Titanbauteil. Vasily Ploshikhin: „Durch bionisches Design sparen wir bis zu 30 Prozent Material.“ Bionisch heißt, die Techniker übertragen Strukturen aus der Natur auf ihre Werkstücke. Die Entwicklung in diesem Bereich geht rasant voran: „Vor fünf Jahren hätte ich mir nicht vorgestellt, dass wir heute so weit sein werden“, sagt Projektleiter Ruslan Logvinov. Auch wenn Marktanalysen bis 2020 gute Geschäfte erwarten lassen, gibt es aktuell doch noch bremsende Faktoren: die Kosten und die Qualität. Weil man sich mit dem metallischen Pulver und dem Laserstrahl im Bereich von Bruchteilen eines Millimeters bewegt, kann man vor allem bei kleinen Bauteilen präziser arbeiten als etwa bei Gießverfahren. Bei größeren Stücken wirken sich winzigste Abweichungen auf die Qualität aus. Die Wolfsbacher haben die Schwächen des Verfahrens analysiert und schon ein paar Ideen entwickelt, wie sie umgangen werden könnten: „Wir wollen uns als Pioniere in diesem spannenden Markt etablieren“, sagt Professor Ploshikhin selbstbewusst.

Laser aus Oberfranken

Die Laser, die die Tüftler vom Technologiehügel verwenden, stammen auch aus Oberfranken. Die Lichtenfelser Firma Concept Laser gilt in diesem Bereich als weltweit führender Hersteller. Das innovative Laserschweiß-Verfahren spielt auch eine Rolle im neuen Imagefilm für Oberfranken, der derzeit im Auftrag von Oberfranken Offensiv erstellt wird. Dieser Filmclip ist Teil einer Serie von Kurzfilmen, die aus unterschiedlichsten Perspektiven für Oberfranken werben.

![]() Quelle: Nordbayerischer Kurier vom 03.03.2015 (PDF, 201 KB)

Quelle: Nordbayerischer Kurier vom 03.03.2015 (PDF, 201 KB)

Video Oberfranken Offensiv:

Innovationen für Weltmärkte. Forschung und Entwicklung aus Oberfranken