In Zusammenarbeit mit Airbus Helicopters hat die Neue Materialien Bayreuth GmbH neue Designansätze für additiv gefertigte Sandwich-Kernstrukturen simulativ und experimentell untersucht. Ziel der Arbeiten war es, die Kerne lastgerecht zu optimieren und diese durch direkt integrierte Halterungen, Krafteinleitungen oder Verschraubungen zu funktionalisieren.

Sandwichbauteile bestehen aus zwei zumeist faserverstärkten Decklagen, zwischen denen sich eine leichte und schubsteife Kernstruktur, häufig aus Polymerschäumen oder gefalteten Waben befindet. Bei konventionellen Wabenstrukturen werden Halterungen und Schraubverbindungen, die dazu dienen Elemente an dem Sandwich zu befestigen, über sogenannte Inserts realisiert. Dazu muss ein Teil der Wabe entfernt und das Insert eingeklebt werden. Dies führt neben einem zusätzlichen Arbeitsschritt aufgrund der metallischen Inserts und der Klebstoff gefüllten Waben auch zu einem höheren Bauteilgewicht.

Additive Fertigungsverfahren schaffen hierfür Abhilfe – und ermöglichen darüber hinaus die Herstellung anwendungsgerecht maßgeschneiderter Kernstrukturen. So erlaubt der schichtweise Aufbau auf Grundlage von CAD-Modellen eine lastoptimierte Auslegung der Wabenstruktur. Dazu wird die Strukturgeometrie während des Druckprozesses gezielt genau an den Stellen verstärkt, wo später Befestigungen an dem Sandwichpanel angebracht werden sollen. Dabei kann die gedruckte Struktur auf Wunsch sogar direkt gleich mit Gewinden oder Kanälen ausgestattet werden, um etwa Schrauben zu befestigen oder Kabel einzulegen, was eine zusätzliche Funktionsintegration darstellt. Dies bedeutet weniger Arbeitsaufwand und weniger Gewicht.

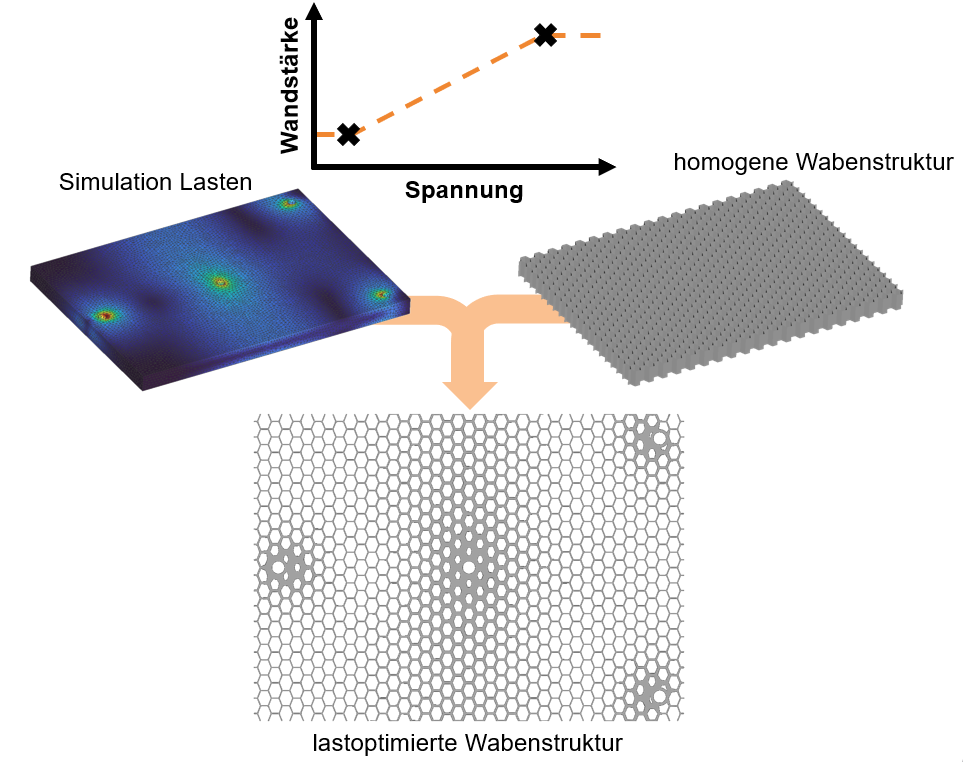

Daher wurde in einem erfolgreich abgeschlossenen Projekt, gefördert innerhalb des Luftfahrtforschungsprogramm des Bundes, von der Neue Materialien Bayreuth GmbH (NMB) in Zusammenarbeit mit AIRBUS Helicopters und weiteren Partnern untersucht, wie derartige lastoptimierte Wabenstrukturen ausgelegt und hergestellt werden können. Hierzu wurden Simulation und topologische Optimierung kombiniert. In der Software werden zunächst die Startgeometrie erstellt und die Randbedingungen definiert. Anschließend wird eine mechanische Simulation durchgeführt. Das daraus entstandene Ergebnis wird mit einer homogenen Wabenstruktur überlagert, wobei als Randbedingung die Wandstärke der Waben proportional zur Spannung zunehmen soll. Auf Basis dieser Informationen wird iterativ die optimierte Struktur generiert.

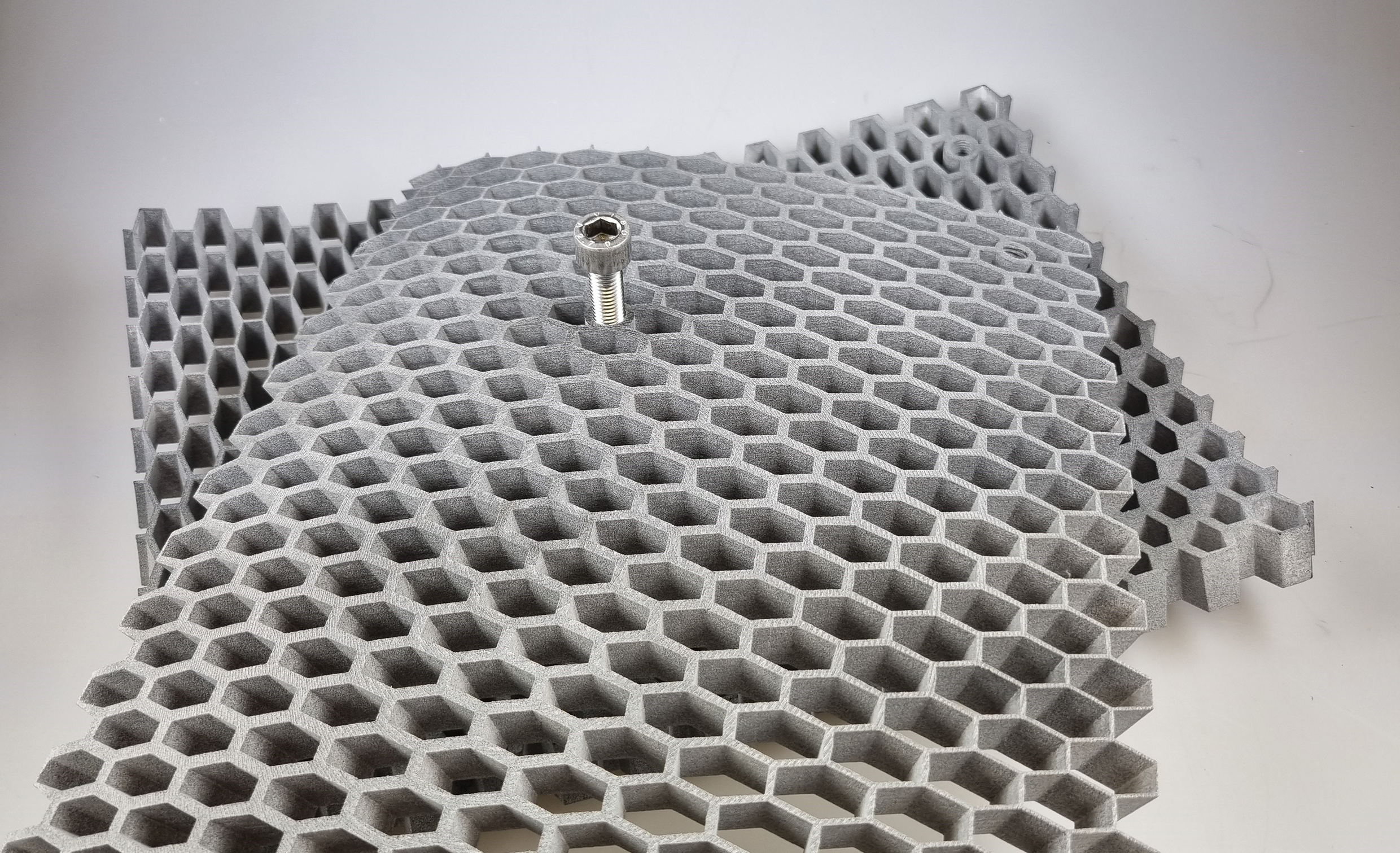

Am Ende wurde die so entwickelte, belastungsoptimierte Wabenstruktur auf einem HP Multi Jet Fusion 3D-Drucker im DemoCenter Additive Fertigung der NMB aus PA12 als Kunststoffmaterial gedruckt.

Vom Projektpartner Airbus Helicopters wurden relevante Anwendungsfälle für diese gedruckten Kernstrukturen identifiziert. Beispiele sind kleinere Sandwichbauteile, wie zum Beispiel in den Leitwerken. Für solche Bereiche mit komplexer Geometrie, vielen Funktionselementen und stark inhomogen verteilten Lasten kann der Kern komplett gedruckt werden. Belastungsoptimierte Kernstrukturen mit integrierten Halterungen und Schraubverbindungen können hier Arbeitszeit und Fertigungsschritte einsparen und eröffnen ein Gewichtsreduktionspotenzial von bis zu 20 %, bezogen auf die lokale Dichtereduktion durch Substitution der Metallkomponenten.

NMB präsentiert den Technologie-Demonstrator aus diesem Vorhaben auf der K-Messe in Düsseldorf.

Weiterführende Informationen finden Sie auch in der Veröffentlichung im Plastverarbeiter.

Die Arbeiten wurden durchgeführt im Rahmen des vom Bundesministerium für Wirtschaft und Klimaschutz im Rahmen des 3. Aufruf des Luftfahrtforschungsprogramm V geförderten Kooperationsprojekts „HYBSH – Hybride Hubschrauberzellenstrukturen durch optimierte Design- und Auslegungsansätze in Verbindung mit fortschrittlichen M&P Lösungen“ (FKZ: 20W1715D). Kooperationspartner: Airbus Helicopters Deutschland GmbH, Deutsches Zentrum für Luft und Raumfahrt e.V. – Institut für Bauweisen und Strukturtechnologie, Universität Stuttgart – Institut für Flugzeugbau, Neue Materialien Bayreuth GmbH.

Ansprechpartner

Neue Materialien Bayreuth GmbH

M. Sc. Andressa Seefeldt | E-Mail andressa.seefeldt@nmbgmbh.de