Im Rahmen des öffentlich geförderten Verbundprojekts AutoSmooth entwickelt die Neue Materialien Bayreuth GmbH zusammen mit ihren Partnern Rösler Oberflächentechnik GmbH und Headmade Materials GmbH ein Verfahren zur automatischen Entpulverung, Feinreinigung und Oberflächennachbehandlung additiv gefertigter Grünteile aus Metall.

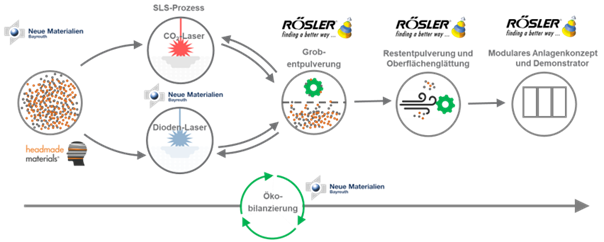

Die von dem Startup-Unternehmen Headmade Materials GmbH entwickelte Cold Metal Fusion (CMF)-Technologie ist ein innovatives Verfahren, um komplexe Metallbauteile kostengünstig zu drucken. Es beruht darauf, zunächst ein Grünteil des Bauteils zu erzeugen, das aus einem metallgefüllten Feedstock mit polymerem Binder durch selektives Lasersintern (SLS) hergestellt wird. Dieses Vorgehen ermöglicht gegenüber reinmetallpulverbasierten Verfahren einen deutlich geringeren Zeit- und Energieaufwand für den Aufbau der Bauteilgeometrie und damit eine höhere Wirtschaftlichkeit. Im zweiten Schritt werden die Grünteile nach der Entpulverung entbindert und schließlich im dritten Schritt zum fertigen Metallbauteil versintert.

Ziel des Verbundprojekts AutoSmooth ist die Entwicklung eines reproduzierbaren und weitestgehend automatisierten Verfahrens zur Entpulverung, Feinreinigung und Oberflächenoptimierung der empfindlichen Grünteile bei möglichst hoher Pulverrückführungsrate. Um die technische und wirtschaftliche Machbarkeit des automatisierten CMF-Postprocessings sicherzustellen, wird im Projekt eine Demonstratoranlage konzipiert.

Die Neue Materialien Bayreuth GmbH beschäftigt sich im Projekt mit der Ermittlung der Prozess-Struktur-Eigenschaftsbeziehungen entlang der CMF-Prozesskette und deren wirtschaftlicher und ökobilanzieller Bewertung. Dabei werden folgende Ansätze verfolgt:

- Da eine verbesserte Grünteilstabilität die Möglichkeiten des automatisierten Postprocessings erweitert, wird eine Methode entwickelt, mit der die Grünteilstabilität bestimmt werden kann. Hierfür muss zunächst die Charakterisierung hochgefüllter Kunststoffsysteme möglich sein und ein Verständnis des Versagensverhaltens geschaffen werden.

- Weiterhin wird die Kompatibilität modifizierter Feedstocksysteme mit kommerziell verfügbaren Lasersinteranlagen untersucht und eingestellt, um die Skalierbarkeit vom Labormaßstab bis zur Massenproduktion realisieren zu können. Dabei werden auch die Potenziale günstigerer SLS Technologien mit geringerem Investitionsaufwand ermittelt.

- Feestockmodifikationen und veränderte SLS-Parameter wirken sich in der CMF-Prozesskette nicht nur auf die Grünteilstabilität aus, sondern beeinflussen auch die übrigen Prozessschritte nach der Reinigung und Oberflächenbearbeitung. Um diese Zusammenhänge zu beleuchten werden die Grünteile aus modifizierten Feedstocks entbindert und gesintert. Die auf diese Weise hergestellten Metallbauteile werden hinsichtlich relevanter Qualitätskriterien (z.B. Dichte, mechanische Stabilität, Mikrostruktur) charakterisiert.

Ein grundsätzliches Verständnis der Pulveralterung in der CMF-Prozesskette ist die unverzichtbare Voraussetzung für eine detaillierte Analyse der Wirtschaftlichkeit sowie für die Ökobilanzierung der Prozesskette. Dazu muss die Qualität und Wiederverwertbarkeit des CMF-Feedstocks in Abhängigkeit der Lasersinterparameter sowie der Postprocessingschritte analysiert werden. Erreicht wird dies durch Festlegung sinnvoller Charakterisierungsmethoden zur Bewertung der Prozesstauglichkeit und Qualität des CMF-Feedstocks.

Die Cold Metal Fusion-Technologie besitzt das Potenzial, der additiven Serienfertigung von Metallbauteilen erstmals den Sprung in Stückzahlen von 10.000 bis 100.000 Stück zu ermöglichen. Das Postprocessing stellt dabei bislang die größte Herausforderung dar. Das Projekt AutoSmooth möchte hierfür eine anwendungsnahe Lösung schaffen.

Das Forschungs- und Entwicklungsprojekt AutoSmooth – „Entwicklung und Automatisierung einer Oberflächenbearbeitungsmethode für das kombinierte Entpulvern und Glätten von gedruckten Grünteilen aus Metall mit CMF-Technologie vor dem finalen Sintern“ wird vom Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie im Bayerischen Verbundforschungsprogramm (BayVFP) gefördert (Förderkennzeichen 0703/68362/341/23/37/24/38/25/39/26). Die Projektpartner sind die Rösler Oberflächentechnik GmbH und die Neue Materialien Bayreuth GmbH. Die Headmade Materials GmbH ist als Unterauftragnehmer in das Projekt eingebunden.

Ansprechpartner

Neue Materialien Bayreuth GmbH

M. Sc. Nico Geis | E-Mail nico.geis@nmbgmbh.de