Die Neue Materialien Bayreuth GmbH erforscht in einem Kooperationsprojekt, wie schwer herstellbare metallische Multimaterial-Kombinationen künftig besser und schneller realisiert werden können.

Zur Erzeugung heikler Materialkombinationen kommt dem Diffusionsschweißen eine immer wichtigere Rolle zu. Beispiele für solche Multimaterial-Kombinationen sind Stahl/Kupfer (Werkzeugbau) oder Titanlegierungen mit Stahl, Aluminium oder Magnesium (Luft-, Raumfahrt, Automobilbau) oder auch Metall/Keramik und Keramik/Keramikverbunde.

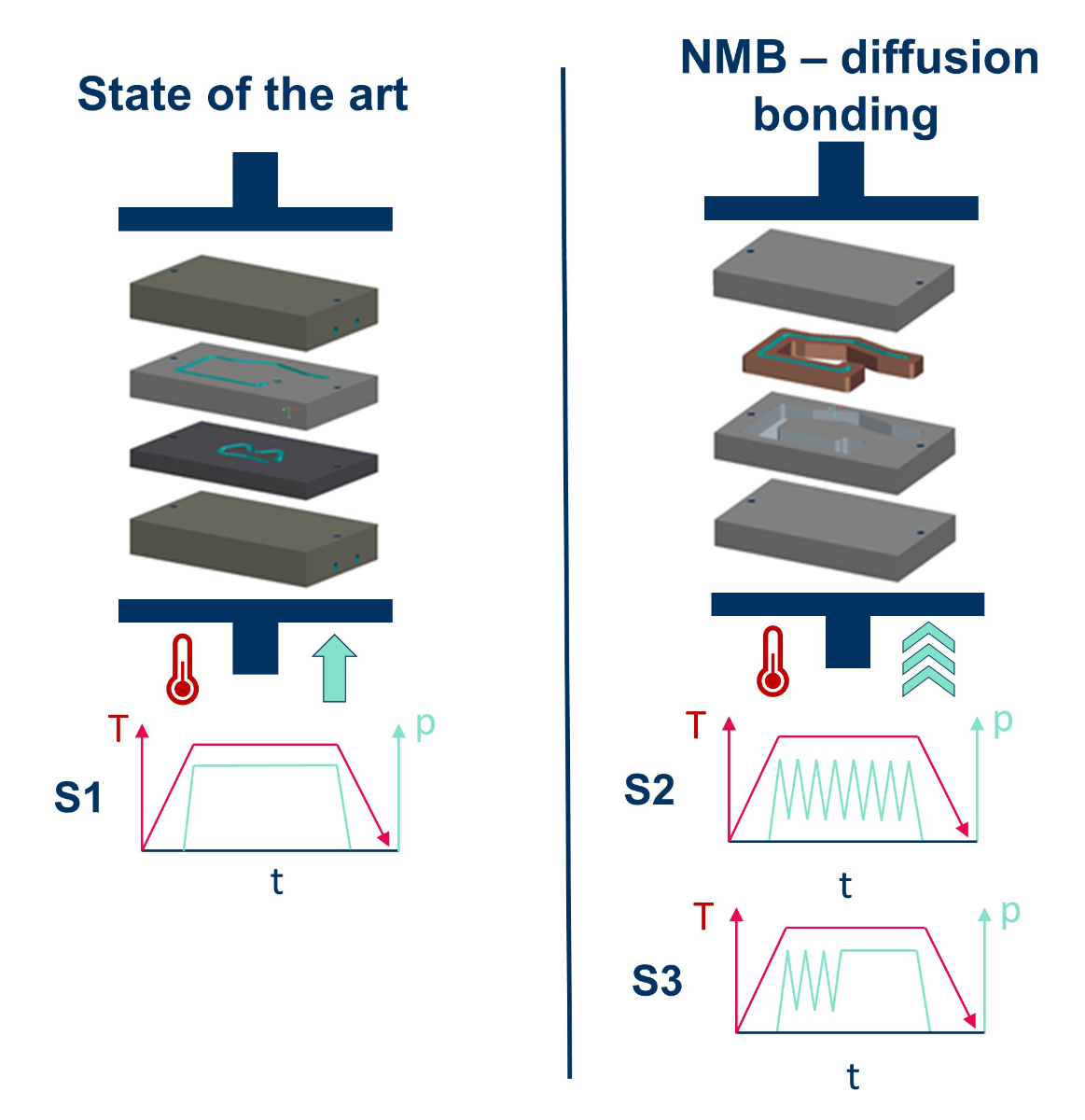

Das Diffusionsschweißen beruht auf dem Prinzip der Festkörperdiffusion. Da daher der Prozess unterhalb der Schmelztemperaturen abläuft, können auch schwer oder gar nicht zu schweißende Werkstoffe zusammengefügt werden. Bei dem Verfahren werden jeweils Platten aus den zu fügenden Werkstoffen mit Presskraft miteinander verbunden, wobei Temperatur, Druck und Haltezeit die bestimmenden Parameter darstellen. Der plattenbasierte Aufbau ermöglicht auch Bauteile mit inneren Geometrien aus anderem Material sowie die Erzeugung temperierbarer Kühlkanäle.

Beim konventionellen Diffusionsschweißen werden hohe Anforderungen an eine möglichst geringe Oberflächenrauigkeit gestellt, um gute Verbindungen zwischen den metallischen Platten zu erreichen. Die entsprechende Vorbehandlung ist aufwendig und verfahrensbedingt mit einem hohen Personalaufwand verbunden. Ein weiterer Nachteil des herkömmlichen Prozesses sind lange Haltezeiten von über drei Stunden; hieraus und aus hohen Prozesstemperaturen resultiert ein hoher Energiebedarf des Verfahrens.

Vor diesem Hintergrund entwickelt die Neue Materialien Bayreuth GmbH im Rahmen eines aktuellen Kooperationsprojekts eine alternative Prozessroutine für das Diffusionsschweißen mit metallischen Werkstoffen, die auf einer neuen Impulsdruckstrategie beruht.

Arbeitet der herkömmliche Prozess ausschließlich mit einem lang anhaltenden Konstantdruck, so wird bei der neuartigen Prozessführung dem Konstantdruck ein alternierender Pulsdruck vorgeschaltet. Diese Strategie bietet folgende Vorteile:

- Aufgrund der positiven Einwirkungen des Pulsens auf die Oberflächenrauhigkeit können die Anforderungen an die Beschaffenheit der Plattenoberflächen deutlich gesenkt werden: Damit können weniger aufwändigere Vorbehandlungsverfahren, wie beispielsweise das Gleitschleifen, eingesetzt werden.

- Die Verkürzung der Prozesszeiten senkt den Energiebedarf und leistet damit einen Beitrag zu einem nachhaltigeren Diffusionsschweißprozess.

Die entwickelte Prozessroutine eröffnet einen neuen Weg, um das Potenzial des Diffusionsschweißens bei der Erzeugung zukunftsträchtiger Materialkombinationen verstärkt nutzen zu können.

Die Arbeiten erfolgen im Rahmen des vom Bundesministerium für Wirtschaft und Klimaschutz im Zentralen Innovationsprogramm Mittelstand (ZIM) geförderten Kooperationsprojekts „PulsTool – Entwicklung eines kosteneffizienten Fertigungsverfahrens von Spritzgusswerkzeugen mit konturnahen Kühlkanälen basierend auf druckgepulstem Diffusionsschweißen zur 30-50 % schnelleren Herstellung von Spritzteilen erhöhter Qualität“ (KK5027505LL0). Kooperationspartner ist die KDS Radeberger Präzisions-, Formen und Werkzeugbau GmbH.

|

|

Ansprechpartner:

Neue Materialien Bayreuth GmbH

M. Sc Kim David Schmidt | E-Mail: kim.schmidt@nmbgmbh.de