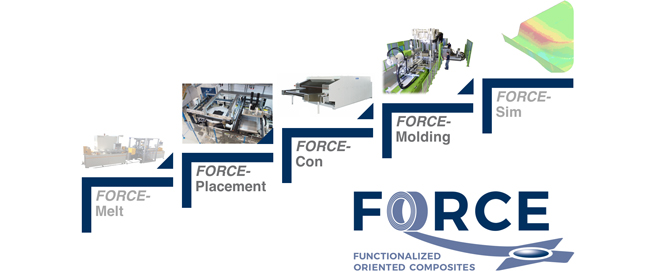

Kurze Taktzeiten und minimierter Materialeinsatz sind die zentralen Voraussetzungen für eine großserientaugliche, wirtschaftliche und ressourceneffiziente Produktion. Die unter der Bezeichnung FORCE – Functionalized, Oriented Composites – von der Neue Materialien Bayreuth GmbH entwickelte und vor Ort realisierte Prozesskette ermöglicht die Herstellung von Faserverbundbauteilen aus unidirektional verstärkten Tapes in Taktzeiten von 60 – 90 s bei gleichzeitig minimalem Materialverschnitt.

Legen, Vorkonsolidieren, Umformen durch Pressen und Funktionalisieren durch Spritzgießen – die FORCE-Prozesskette umfasst alle Schritte bei der Verarbeitung von UD-Tapes zu leichten und lastgerechten Strukturbauteilen.

FORCE-Placement – Automatisiertes Hochgeschwindigkeits-Tapelegen

Die Parallelisierung der Prozessschritte Schneiden, Legen und Punktschweißen sowie die Verarbeitung von bis zu vier verschiedenen Tapes sind die zentralen Merkmale der FORCE-Placement-Technologie. Dies ermöglicht eine durchschnittliche Legezeit von nur 2 Sekunden pro Tapestreifen bei minimalem Verschnitt. Auf der bestehenden Anlage können 2D-Preformen bis zu einer Größe von 1.500 x 1.500 mm aufgebaut werden.

FORCE-Con – Vorkonsolidierung

Bei technischen Thermoplasten erfolgt die Vorkonsolidierung der Tapelagen kontinuierlich in einer Doppelbandpresse (bis zu 250 °C) mit PTFE-Transportbändern. Weiterhin steht eine 600t Hochtemperaturpresse (bis zu 450 °C) für die Konsolidierung von Hochleistungsthermoplasten zur Verfügung.

FORCE-Molding – Mit 25.000 kN Schließkraft umformen und anspritzen

FORCE-Molding repräsentiert eine vollautomatisierte Fertigungszelle, in deren Zentrum eine 2.500 t Spritzpresse mit zwei Spritzeinheiten steht. Zum Aufheizen der Preformen stehen ein Paternoster-Umluftofen, der mit max. 32 Vorformlingen beladen werden kann, sowie mehrere Infrarot-Heizfelder zur Verfügung. Durch einen Roboter und Linear-Handlingsysteme können die Preformen bzw. Heizfelder flexibel an die einzelnen Positionen bewegt werden. Für das Materialhandling bestehen verschiedene, flexible Greifersysteme.

Die Spritzpresse erlaubt die Verarbeitung von Hochtemperaturthermoplasten bei Temperaturen bis 450 °C. Eine Spritzeinheit ist mit einem MuCell®-System zum physikalischen Schäumen von Kunststoffen ausgestattet. Für die schnelle und kostengünstige Umsetzung von Prototypen steht ein Stammwerkzeug mit integriertem Heißkanalverteiler zur Verfügung.

Leistungsspektrum:

- Material-, Prozess- und Bauteilentwicklung für endlos- und langfaserverstärkte thermoplastische Verbundkunststoffe

- Herstellung lastgerechter Preformen aus faserverstärkten Tapes mit thermoplastischer Matrix.

- Kombination von Organoblechen und UD-Tapes; Lokale Verstärkung von Organoblechen

- Verfahrenskombinationen aus Pressen, Spritzgießen, Schäumen, Prägen und LFT-Verfahren

- Bauteil- und Werkzeugdesign für kombinierte Fertigungsverfahren (Pressen/Spritzgießen)

- Prozessintegrierte Herstellung von Sandwichstrukturen

- Werkzeugabmusterungen (Kombination Pressen/Spritzgießen)

- Werkstoffanalytik und Bauteilprüfung für Verbundwerkstoffe